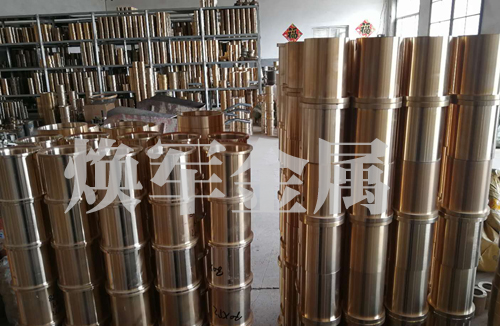

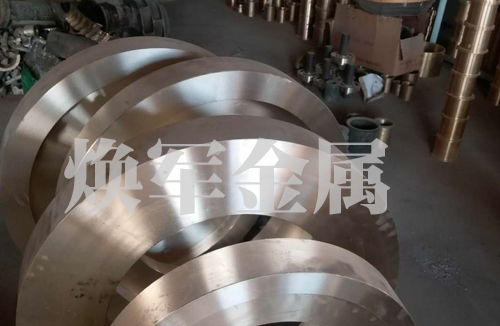

制模铜套主要工艺参数

作者:焕军金属制品 时间:2014-12-18 09:31:07 点击:194

制模铜套主要工艺参数

制模铜套主要工艺参数。在熔模铸造铜套生产中, 根据模料的性能和产品的要求,合理制订制模工艺,在制备熔模时,应按照工艺规范,准确控制模料温度、压型工作温度、压注压力、保压时问及分型剂的使用等因素。

①温度规范。模料的使用温度和压型工作温度主要取决于模料的性能和其他制模工艺因素,例如模料的熔点、流动性、收缩率、压注压力等。使用液态模料或糊状模料制模时,在保证充填良好的情况下,尽量采用较低的模料温度,因为常用模料的导热性差,凝固温度间隔大,所以使用温度低的模料能减小收缩,提高熔模尺寸精度。压型工作温度将影响熔模的质量和生产率。一般压型的工作温度不宜过高或过低。过高时使熔模在压型中不易冷却,不但使生产率降低,而且还会产生“变形”、“缩陷”等缺陷。过低时会使熔模冷却太快,易形成裂纹。石蜡、硬脂酸各50%(质量分数)的低温模料,其压注温度为45~48。C,压型工作温度为20~25。C;松香一川蜡基模料的压注温度为70~85。C,压型工作温度为20。30。C;尿干粉充填模料的压注温度为85~90。C,压型工作温度为20~30。C。

②压力和保压时问规范。压制熔模的压力和保压时间主要由模料的性能、温度和压型的工作温度以及熔模的形状、大小等因素所决定。制造任何形状及大小的熔模都需要适当的压力和保压时间。如果压力不足往往会产生“缩陷”、“表面粗糙”、“注不足”等缺陷。当保压时问不足时,从压型中取出的熔模会产生“鼓泡”,但保压时间过长,则会降低生产率。

在制备薄壁及形状复杂的熔模,例如整铸涡轮熔模时,常常使用液态模料。为减小熔模的收缩及变形, 采用较高的压力并长时间保压。制备形状简单的熔模,可使用糊状或固态模料。使用固态模料制模,需要高压力强制压射成形,但保压时问缩短,制模速度较快。

常用模料的压力和保压时间规范如下:石蜡、硬脂酸糊状模料的压注压力为(0.5~3)×103Pa,保压时fq为0.5~3min;松香.川蜡基糊状模料的压注压力为(3~5)×10sPa,保压时间为0.5—3min;尿干粉充填模料压注压力为(2~2.5)X 105Pa,保压时间约lmin,本情境制模时选用的工艺参数为:压注压力(0.5~3)×105Pa,保压时间0.5~3min。

③分型剂。分型剂的作用是防止模料粘附压型,便于起模,并降低熔模的表面粗糙度值。在制模时,先在压型的型腔表面涂抹或喷涂一层分型剂,但应做到稀薄而均匀,不能过稠或局部堆积,以防产生“油纹”、“粘模”等现象。使用石蜡一硬脂酸模料时,分型剂可采用100%的变压器油或1:1(质量比)的酒精、蓖麻油的混合液。松香基模料的压注温度高,粘性大,通常采用低粘度

的硅油或乳化硅油(钾皂液和磷油的混合液)作为分型剂。

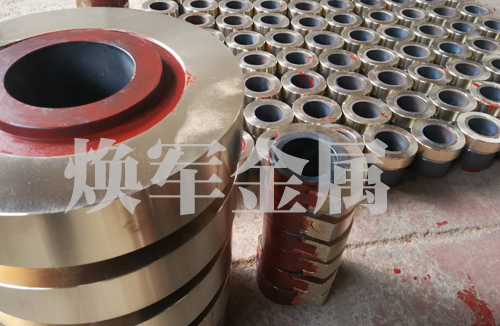

④冷蜡块的应用。采用冷蜡块制模,即预先压制出一个比实际的蜡模轮廓单边厚度小2~3mm的冷蜡块(也称假芯),然后将预制冷蜡块放人压型作为蜡芯,再注入模料压制成熔模。图5一l6所示的冷蜡块在压型内依靠小球面凸台定位,凸台高度等于注入模料的厚度。使用冷蜡块制模,适于制备较厚实的熔模,可消除熔模表面凹陷,减小收缩及变形,从而提高熔模精度并提高生产率。